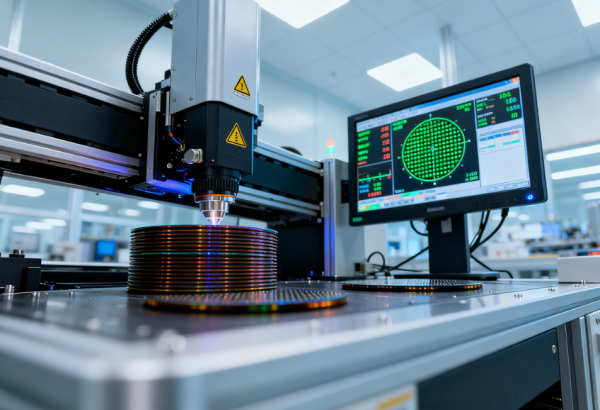

在半導(dǎo)體產(chǎn)業(yè)向微型化、高集成度邁進(jìn)的今天,晶圓作為芯片制造的核心載體,其加工工藝的精度與效率直接決定了芯片性能的上限。其中,晶圓打孔工序作為實(shí)現(xiàn)芯片垂直互聯(lián)、散熱通道構(gòu)建的關(guān)鍵環(huán)節(jié),傳統(tǒng)工藝已逐漸難以滿足 7nm 及以下先進(jìn)制程的需求。而飛秒激光鉆孔設(shè)備的出現(xiàn),徹底打破了這一技術(shù)瓶頸,成為晶圓制造升級的核心驅(qū)動力。當(dāng)前,行業(yè)內(nèi)主流的飛秒激光鉆孔設(shè)備已實(shí)現(xiàn)高精度、低損傷的加工能力,為全球晶圓制造企業(yè)提供適配不同制程的解決方案,推動半導(dǎo)體產(chǎn)業(yè)鏈向更高質(zhì)量發(fā)展。

長期以來,晶圓打孔主要依賴機(jī)械鉆孔與長脈沖激光鉆孔兩種工藝。機(jī)械鉆孔通過高速旋轉(zhuǎn)的鉆頭實(shí)現(xiàn)打孔,但受限于鉆頭材質(zhì)與機(jī)械慣性,在處理直徑小于 50μm 的微孔時,極易出現(xiàn)鉆頭磨損、晶圓崩邊等問題,導(dǎo)致產(chǎn)品良率大幅下降。同時,機(jī)械鉆孔的加工效率低下,每小時僅能完成數(shù)百個孔的加工,難以匹配現(xiàn)代晶圓生產(chǎn)線的量產(chǎn)需求,尤其無法滿足12 英寸晶圓飛秒激光鉆孔效率的量產(chǎn)要求。

長脈沖激光鉆孔雖在精度上優(yōu)于機(jī)械鉆孔,但由于脈沖寬度較長(通常在納秒級別),激光能量會在晶圓表面形成明顯的熱影響區(qū)(HAZ)。這一區(qū)域的晶圓材質(zhì)會發(fā)生晶格畸變,不僅影響芯片的電氣性能,還可能導(dǎo)致孔壁粗糙、孔徑偏差等問題。對于碳化硅(SiC)、氮化鎵(GaN)等第三代半導(dǎo)體晶圓而言,其耐高溫、高硬度的特性使得長脈沖激光的熱損傷問題更為突出,甚至可能直接導(dǎo)致晶圓報(bào)廢,這也是當(dāng)前SiC 晶圓飛秒激光鉆孔設(shè)備選型中需重點(diǎn)規(guī)避的風(fēng)險(xiǎn)。

在先進(jìn)制程芯片需求激增的背景下,傳統(tǒng)工藝的局限性愈發(fā)明顯。晶圓制造企業(yè)急需一種兼具高精度、低損傷、高效率的打孔技術(shù),而飛秒激光鉆孔設(shè)備正是解決這一痛點(diǎn)的最佳選擇,尤其在7nm 制程晶圓激光打孔解決方案中,已成為不可替代的核心設(shè)備。

飛秒激光鉆孔設(shè)備之所以能成為晶圓打孔的理想方案,核心在于其獨(dú)特的超短脈沖技術(shù)。飛秒激光的脈沖寬度僅為 10^-15 秒,這一極短的時間尺度使得激光能量能夠在晶圓材質(zhì)發(fā)生熱擴(kuò)散前瞬間作用于加工區(qū)域,從根本上消除了熱影響區(qū)的產(chǎn)生。與傳統(tǒng)激光設(shè)備相比,飛秒激光鉆孔設(shè)備在晶圓加工中展現(xiàn)出三大核心優(yōu)勢,同時也滿足了不同場景下的飛秒激光鉆孔設(shè)備參數(shù)要求:

首先是超高精度。當(dāng)前主流的飛秒激光鉆孔設(shè)備普遍采用高精度光學(xué)定位系統(tǒng)與自適應(yīng)聚焦技術(shù),定位精度可達(dá) ±1μm,孔徑偏差控制在 5% 以內(nèi)。無論是硅基晶圓還是第三代半導(dǎo)體晶圓,都能實(shí)現(xiàn)直徑 5μm-100μm 微孔的精準(zhǔn)加工,完全滿足先進(jìn)制程芯片對互聯(lián)孔、散熱孔的精度要求,尤其適配MEMS 晶圓飛秒激光打孔的微結(jié)構(gòu)加工需求。

其次是低損傷特性。由于飛秒激光的 “冷加工” 特性,加工過程中不會對晶圓表面及內(nèi)部材質(zhì)造成熱損傷,孔壁粗糙度可控制在 Ra0.1μm 以下。上海某張江晶圓廠在加工 5μm 孔徑 SiC 晶圓時,采用飛秒激光鉆孔設(shè)備后,晶圓開裂率從傳統(tǒng)工藝的 8% 降至 0.3%,充分驗(yàn)證了該技術(shù)的低損傷優(yōu)勢,這也是GaN 晶圓激光打孔設(shè)備的核心技術(shù)指標(biāo)之一。

最后是高效率加工。行業(yè)內(nèi)成熟的飛秒激光鉆孔設(shè)備已搭載多光束并行加工系統(tǒng),單臺設(shè)備每小時可完成超過 10 萬個微孔的加工,較傳統(tǒng)工藝效率提升 5-10 倍。同時,設(shè)備支持全自動上下料與在線檢測,可無縫融入晶圓制造的自動化生產(chǎn)線,進(jìn)一步提升整體生產(chǎn)效率。蘇州某功率半導(dǎo)體企業(yè)引入該類設(shè)備后,12 英寸晶圓日均加工量從 15 片提升至 48 片,大幅縮短了生產(chǎn)周期。

當(dāng)前,飛秒激光鉆孔設(shè)備已形成系列化產(chǎn)品矩陣,覆蓋從實(shí)驗(yàn)室研發(fā)到大規(guī)模量產(chǎn)的全場景需求,為不同類型的晶圓制造企業(yè)提供定制化解決方案,同時明確了飛秒激光鉆孔設(shè)備售后質(zhì)保期(通常為 2 年,含 3 次免費(fèi)校準(zhǔn)服務(wù))與安裝周期(3-5 天),降低企業(yè)落地成本。

在功率半導(dǎo)體領(lǐng)域,SiC 晶圓作為核心材料,其打孔加工一直是行業(yè)難題。SiC 的硬度高達(dá) 2300HV,是傳統(tǒng)硅晶圓的 3 倍以上,傳統(tǒng)激光鉆孔容易導(dǎo)致晶圓開裂、孔壁質(zhì)量差等問題。針對這一痛點(diǎn),專項(xiàng)研發(fā)的SiC 晶圓飛秒激光鉆孔設(shè)備采用脈沖能量漸變控制技術(shù),通過精準(zhǔn)調(diào)節(jié)激光能量的釋放節(jié)奏,實(shí)現(xiàn)了 SiC 晶圓的無損打孔。無錫某 SiC 器件廠商引入該設(shè)備后,晶圓打孔良率從 85% 提升至 99.5%,加工效率提升 6 倍,顯著降低了生產(chǎn)成本。

在 MEMS 晶圓領(lǐng)域,由于其結(jié)構(gòu)復(fù)雜、尺寸微小,對打孔的精度與一致性要求極高。飛秒激光鉆孔設(shè)備搭載的高精度視覺定位系統(tǒng),可實(shí)現(xiàn)對 MEMS 晶圓上微小結(jié)構(gòu)的精準(zhǔn)識別與定位,打孔精度可達(dá) ±0.5μm,孔徑一致性偏差小于 3%。同時,設(shè)備支持多批次小批量加工,可快速切換不同的加工參數(shù),滿足 MEMS 晶圓研發(fā)與小批量生產(chǎn)的需求,北京某高校微電子實(shí)驗(yàn)室即通過該類設(shè)備完成了微傳感器晶圓的樣品加工。

在大規(guī)模量產(chǎn)場景下,全自動飛秒激光鉆孔設(shè)備生產(chǎn)線已成為主流選擇。該生產(chǎn)線由多臺飛秒激光鉆孔設(shè)備、自動上下料系統(tǒng)、在線檢測系統(tǒng)組成,可實(shí)現(xiàn)晶圓從上料、加工、檢測到下料的全流程自動化。深圳某晶圓代工廠引入的該類生產(chǎn)線,每小時可處理超過 20 片 12 英寸晶圓,加工效率較單臺設(shè)備提升 3 倍以上,完美適配大規(guī)模量產(chǎn)需求,同時生產(chǎn)線配備的實(shí)時數(shù)據(jù)監(jiān)控功能,可實(shí)現(xiàn)加工參數(shù)的全程追溯,符合半導(dǎo)體行業(yè)的質(zhì)量管控標(biāo)準(zhǔn)。

隨著全球半導(dǎo)體產(chǎn)業(yè)格局的變化,國內(nèi)半導(dǎo)體產(chǎn)業(yè)鏈正加速向自主可控方向發(fā)展。晶圓制造作為產(chǎn)業(yè)鏈的核心環(huán)節(jié),其工藝水平的提升至關(guān)重要。據(jù)中國半導(dǎo)體行業(yè)協(xié)會 2024 年報(bào)告,國內(nèi)飛秒激光鉆孔設(shè)備在先進(jìn)制程晶圓加工中的滲透率已達(dá) 35%,且呈逐年上升趨勢,成為推動產(chǎn)業(yè)鏈升級的關(guān)鍵力量。

未來,飛秒激光鉆孔設(shè)備的研發(fā)將聚焦兩個方向:一方面,通過優(yōu)化激光脈沖寬度與能量控制,實(shí)現(xiàn)更小孔徑(2μm 以下)的精準(zhǔn)加工,滿足下一代芯片的制造需求,目前已有廠商在實(shí)驗(yàn)室環(huán)境下實(shí)現(xiàn) 1.5μm 孔徑的穩(wěn)定加工;另一方面,開發(fā)多工位、全自動化的飛秒激光鉆孔設(shè)備生產(chǎn)線,進(jìn)一步提升加工效率,同時降低設(shè)備能耗,助力晶圓制造企業(yè)實(shí)現(xiàn)綠色生產(chǎn)。

同時,飛秒激光鉆孔設(shè)備廠商將加強(qiáng)與國內(nèi)半導(dǎo)體材料企業(yè)、芯片設(shè)計(jì)企業(yè)的合作,圍繞設(shè)備打造協(xié)同創(chuàng)新生態(tài)。通過聯(lián)合研發(fā),解決晶圓加工中的共性技術(shù)難題,例如針對新型寬禁帶半導(dǎo)體材料的打孔工藝優(yōu)化,推動整個半導(dǎo)體產(chǎn)業(yè)鏈的技術(shù)升級。在這一過程中,飛秒激光鉆孔設(shè)備不僅將成為晶圓制造升級的核心驅(qū)動力,還將在全球半導(dǎo)體設(shè)備市場中占據(jù)更加重要的地位,引領(lǐng)晶圓激光打孔技術(shù)邁向新的高度。